01

前言

若把模具注塑拆分开来理解,“模具”是模具注塑过程中的核心组成部分,包括模具设计和制造;“注塑”则指的是注塑成型过程,主要包括五个步骤:熔融塑料、射出注塑、冷却和固化、模具开合和脱模、后处理。

02

熔融塑料

熔融塑料,是将塑料颗粒或颗粒料加热到熔融状态,形成可注入的熔融塑料。以下是一些常见的熔融塑料类型:

聚丙烯(PP):聚丙烯是一种常用的熔融塑料,具有良好的刚度、强度和耐化学腐蚀性。它在家居用品、汽车零部件、包装容器等领域得到广泛应用。

聚乙烯(PE):聚乙烯是一种具有良好韧性和耐冲击性的熔融塑料。根据密度的不同,聚乙烯可分为高密度聚乙烯(HDPE)和低密度聚乙烯(LDPE)。它们广泛用于塑料袋、水管、容器等产品。

聚氯乙烯(PVC):聚氯乙烯是一种具有良好的耐候性和化学稳定性的熔融塑料。它在建筑、电线电缆、管道、窗框等领域应用广泛。

03

射出注塑

射出注塑通常使用注塑机进行操作。以下是射出注塑的基本过程:

射胶阶段:一旦塑料完全熔化,注塑机的螺杆开始旋转,将熔融的塑料从注塑筒中推进到模具的腔室中。这个过程通常是通过螺杆的推动和压力的施加来完成的。

压力保压阶段:一旦塑料充满整个模具腔室,注塑机会施加一定的压力,以保持塑料充分填充模具的细节和空腔。这个压力保持阶段有助于确保塑料的密实性和准确性。

冷却阶段:在压力保持期间,模具通过冷却系统或其他冷却方法将塑料冷却和固化。冷却时间取决于塑料的类型和厚度。冷却后,塑料会变硬并保持模具的形状。

开模和脱模:在塑料完全固化后,模具打开,成品从模具中取出。这个过程可能涉及模具的分离、弹出机构或其他脱模装置的使用。

04

冷却和固化

冷却是射出注塑的一个关键的步骤,它有助于将熔融的塑料冷却并固化成所需的形状。冷却和固化阶段通常紧随塑料充填和压力保持阶段之后。以下是关于冷却和固化的详细说明:

冷却系统:注塑模具通常配备有冷却系统,包括水或油冷却通道。这些通道位于模具的核心和腔壁中,通过循环冷却介质,如冷水或冷却油,来吸收塑料的热量,加速其冷却过程。

冷却时间:冷却时间取决于塑料的类型、厚度和形状等因素。通常情况下,注塑机会在塑料充填完成后保持一段时间的压力,以确保塑料充分填充细节和空腔,并在此期间进行冷却。冷却时间一般根据经验与试模得出,也可以进行模流分析,通过计算机模拟得出最佳的冷却时间。

固化过程:随着冷却的进行,熔融的塑料逐渐从热态过渡到固态。塑料的固化过程涉及分子结构的重新排列和交联,在这个过程中,塑料逐渐变硬、稳定并保持所需的形状。

特殊冷却技术:对于某些特殊的塑料材料和复杂的模具结构,可能需要采用特殊的冷却技术。例如,可以使用气体冷却、冷却嘴、冷却喷嘴等辅助装置来加快冷却速度和优化固化效果。

质量控制:冷却和固化过程对最终产品的质量具有重要影响。合适的冷却时间和冷却方式可以避免缩短、翘曲、熔融痕迹等问题。质量控制包括对冷却时间、冷却系统的监控和调整,以确保产品具有一致的尺寸、形状和物理性能。

通过适当的冷却和固化过程,射出注塑可以生产出高质量、精确度高的塑料制品。优化的冷却系统和恰当的冷却时间可以提高生产效率和产品质量,确保塑料制品的稳定性和一致性。

05

模具开合和脱模

当塑料固化后,模具会开启,成型的塑料制品从模具中脱模出来,以下是模具开合和脱模的详细说明。

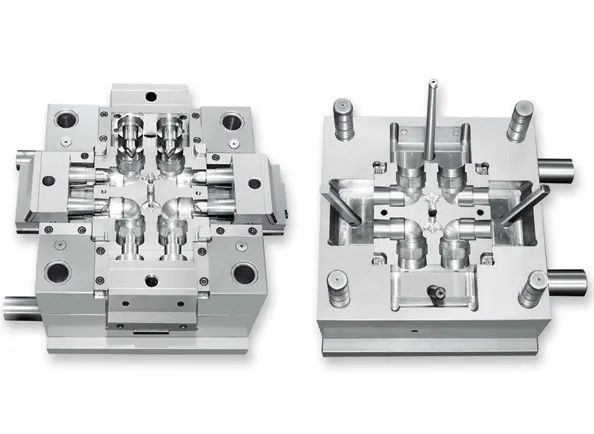

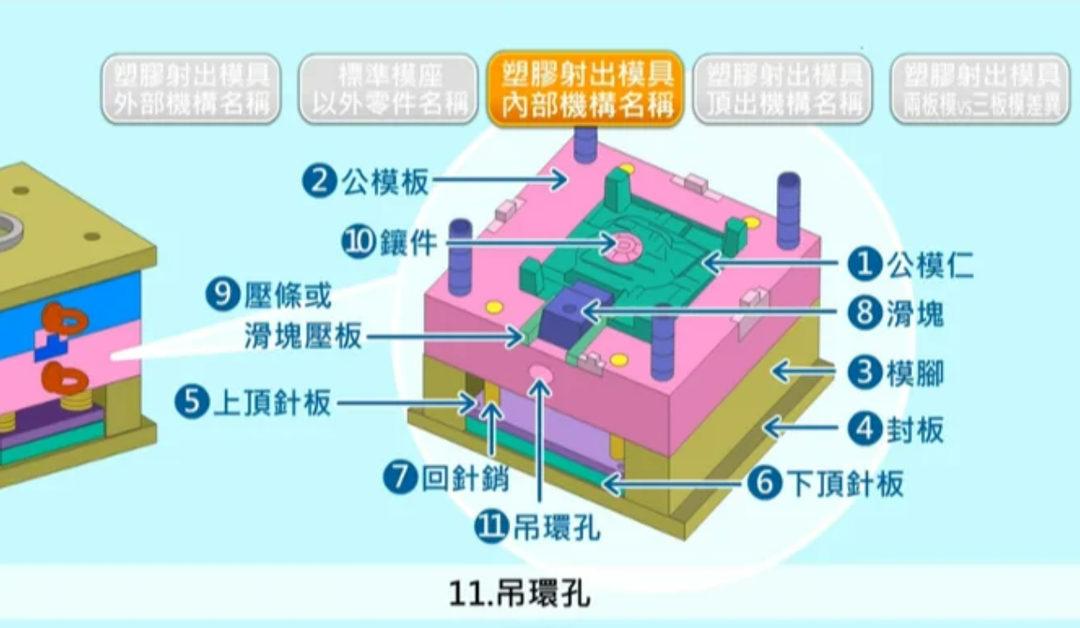

模具结构:注塑模具通常由两个或多个模具板组成,其中一个是固定模板(固定在注塑机上),另一个是活动模板(可移动)。模具板之间通过模具开合装置连接,实现模具的开合操作。

模具开合装置:模具开合装置通常由注塑机的机械结构或气动机构控制。它们通过推动活动模板和固定模板的分离,打开模具,以便于脱模。

脱模装置:在模具开合后,脱模装置用于将成型的塑料制品从模具中取出。脱模装置可以是弹出销、抽芯机构、吸盘、机械手臂等。根据产品的形状和尺寸,选择合适的脱模装置以确保顺利的脱模。

模具的开合和脱模过程需要谨慎操作,以确保塑料制品的完整性和模具的正常运行。准确的模具开合和适当的脱模装置可以提高生产效率,并确保产品的质量和尺寸一致。

06

后处理

去闪边:在注塑过程中,可能会产生一些多余的闪边或毛刺。去闪边是通过手工或自动化设备去除这些多余的塑料材料,以使产品外观更加光滑和整洁。

研磨和抛光:有些塑料制品可能需要进行研磨和抛光,以消除表面的凹凸不平或瑕疵,使其达到更高的光洁度和外观要求。

涂装和印刷:某些塑料制品需要进行涂装或印刷,以增加其外观吸引力、标识和品牌识别。这可以通过喷涂、丝印、热转印等方法实现。

拼装和组装:对于需要多个部件组合的塑料制品,后处理可能涉及拼装和组装。这包括将不同的部件连接在一起,使用胶水、螺丝或其他连接方式进行组装。

检验和质量控制:后处理还包括对成品进行检验和质量控制,以确保其符合规格和要求。这可以通过目视检查、尺寸测量、功能测试等方式进行。

包装和标识:最后一步是将塑料制品进行包装和标识,以便运输、存储和销售。适当的包装和标识可以保护产品免受损坏,并提供必要的信息和警示。

这些后处理步骤根据具体的产品和要求可能会有所不同。在进行后处理之前,需要仔细考虑产品的设计和功能要求,并确保后处理步骤不会影响产品的性能和质量。